工場のIoT化で何が変わる?IoTで得られる効果とIoT導入の進め方

公開日:2025-07-28

2011年にドイツ政府が発表した「インダストリー4.0」をきっかけに、スマートファクトリー化の流れが世界各国で加速しています。

工場をスマート化する際の重要な鍵となるのが、IoT機器の導入と効果的な活用です。

しかし、サイバー攻撃のリスクなど、IoT導入に際しての課題も数多く存在します。

本記事では、IoT導入がもたらすメリットと課題を整理し、効果的な導入手順と課題への対応策を詳しく解説します。

目次

1.工場のIoT化とは?

IoTとは「Internet of Things」の略称で、従来インターネットに接続されていなかった機器やセンサーをネットワークに連携し、相互に情報交換を行う仕組みを指します。

この技術により、これまでアナログで管理していた設備から新たな価値を創出することが可能になります。

工場のIoT化とは、自社工場へのIoT導入による生産プロセスの最適化や品質の向上を通じて、工場が抱える課題を解決する取り組みです。

従来ネットワークに接続されていなかった製造設備をインターネットに繋ぐことで、今まで可視化されていなかったデータを収集・分析し、生産プロセス全体を最適化することが可能になります。

例えば、AIを搭載したセンサーによる設備監視や、AMR(自律移動ロボット)を活用した搬送システムの自動化が工場のIoT化の例としてあげられます。

これらのIoT機器を活用することで、従来の人的作業に依存していた業務フローを効率化し、生産性を向上させるために必要な意思決定をデータに基づいた形で行うことができるようになります。

この技術により、これまでアナログで管理していた設備から新たな価値を創出することが可能になります。

工場のIoT化とは、自社工場へのIoT導入による生産プロセスの最適化や品質の向上を通じて、工場が抱える課題を解決する取り組みです。

従来ネットワークに接続されていなかった製造設備をインターネットに繋ぐことで、今まで可視化されていなかったデータを収集・分析し、生産プロセス全体を最適化することが可能になります。

例えば、AIを搭載したセンサーによる設備監視や、AMR(自律移動ロボット)を活用した搬送システムの自動化が工場のIoT化の例としてあげられます。

これらのIoT機器を活用することで、従来の人的作業に依存していた業務フローを効率化し、生産性を向上させるために必要な意思決定をデータに基づいた形で行うことができるようになります。

2.なぜ今、工場のIoT化が必要なのか?

製造業においてはスマートファクトリー化の流れが進み、IoT機器の導入が加速しています。その背景には、複数の社会的・経済的要因があります。

具体的には、以下の4つの要因によりIoT機器の導入が積極的に行われている傾向があります。

具体的には、以下の4つの要因によりIoT機器の導入が積極的に行われている傾向があります。

1.人手不足への対策

人口減少に伴い、製造業に従事する労働者数は減少傾向にあります。

2025年度ものづくり白書(※)によると、2004年時点で製造業に携わる人口は約1,150万人でしたが、2024年時点では約1,046万人まで減少しています。

直近20年間で製造業の労働人口が約100万人も減少しているのです。

※出典:「2025年度ものづくり白書」第2章 就業動向と人材確保・育成」(2025年6月13日閲覧)

今後も労働人口の減少が予測されるため、IoT導入による省人化を検討することが求められます。

2025年度ものづくり白書(※)によると、2004年時点で製造業に携わる人口は約1,150万人でしたが、2024年時点では約1,046万人まで減少しています。

直近20年間で製造業の労働人口が約100万人も減少しているのです。

※出典:「2025年度ものづくり白書」第2章 就業動向と人材確保・育成」(2025年6月13日閲覧)

今後も労働人口の減少が予測されるため、IoT導入による省人化を検討することが求められます。

2.国際競争力の強化

「インダストリー4.0」を契機に、世界各国で工場のスマート化が行われています。

例えば中国では政府が「電子情報製造業のデジタルトランスフォーメーション(DX)に向けた実施プラン」という国家方針を発表し、政府主導でスマートファクトリー化を推進しています。(※)

このように各国が製造業のデジタル化に取り組む中、日本企業も競争優位性を維持するための対応が求められています。

※出典:JETRO(日本貿易振興機構)「電子情報製造業のDX化加速へ、実施プラン発表(中国)」(2025年6月13日閲覧)

国際市場での競争力維持・強化のため、IoTやデータを活用した生産性改善とコスト削減は重要なポイントとなっています。

例えば中国では政府が「電子情報製造業のデジタルトランスフォーメーション(DX)に向けた実施プラン」という国家方針を発表し、政府主導でスマートファクトリー化を推進しています。(※)

このように各国が製造業のデジタル化に取り組む中、日本企業も競争優位性を維持するための対応が求められています。

※出典:JETRO(日本貿易振興機構)「電子情報製造業のDX化加速へ、実施プラン発表(中国)」(2025年6月13日閲覧)

国際市場での競争力維持・強化のため、IoTやデータを活用した生産性改善とコスト削減は重要なポイントとなっています。

3.生産性・収益性の改善

物価上昇や電力費高騰といった原価高騰により、多くの製造業にとってコストの削減は喫緊の課題です。

IoTとそれらを用いて集めたデータを活用することで、生産性向上と無駄の特定が可能になり、効果的なコスト削減を実現できるようになります。

また、市場ニーズの多様化に伴い多品種少量生産への柔軟な対応力も求められ始めています。

市場に合わせた柔軟な対応を実施するためには、稼働状況や在庫状況をリアルタイムで監視し、柔軟な生産計画を立てるためのデータ基盤やデータ収集機器の導入が必要となります。

IoTとそれらを用いて集めたデータを活用することで、生産性向上と無駄の特定が可能になり、効果的なコスト削減を実現できるようになります。

また、市場ニーズの多様化に伴い多品種少量生産への柔軟な対応力も求められ始めています。

市場に合わせた柔軟な対応を実施するためには、稼働状況や在庫状況をリアルタイムで監視し、柔軟な生産計画を立てるためのデータ基盤やデータ収集機器の導入が必要となります。

4:脱炭素・省エネルギーへの対応

政府が2050年までにカーボンニュートラルの実現を目指すことを宣言しました。

そのため、企業にも温室効果ガス排出削減への対応が求められています。

例えばCO₂排出量や電力消費量をセンサーなどのIoT機器で計測し、省エネ目標達成に向けたエネルギー削減に取り組むことがあげられます。

地球温暖化対策への貢献と企業の社会的責任の観点から、持続可能な社会に向けた取り組みは企業にとって避けて通れない道筋となっています。

※出典:環境省「カーボンニュートラルとは」(2025年6月22日閲覧)

そのため、企業にも温室効果ガス排出削減への対応が求められています。

例えばCO₂排出量や電力消費量をセンサーなどのIoT機器で計測し、省エネ目標達成に向けたエネルギー削減に取り組むことがあげられます。

地球温暖化対策への貢献と企業の社会的責任の観点から、持続可能な社会に向けた取り組みは企業にとって避けて通れない道筋となっています。

※出典:環境省「カーボンニュートラルとは」(2025年6月22日閲覧)

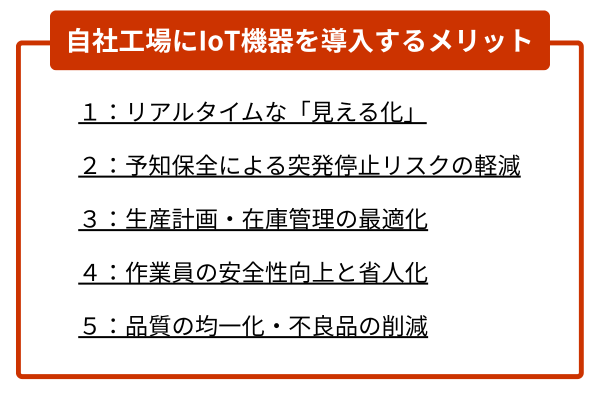

3.IoT導入による5つのメリット

このように人手不足対策、競争力強化、生産性改善、脱炭素対応などの多様な課題への対応が製造業には求められています。

これらの課題は、自社工場にIoTを導入することで効果的に解決することが可能です。

IoTを導入することで具体的にどのような効果が期待できるのか、導入のメリットを5つご紹介いたします。

これらの課題は、自社工場にIoTを導入することで効果的に解決することが可能です。

IoTを導入することで具体的にどのような効果が期待できるのか、導入のメリットを5つご紹介いたします。

1.リアルタイムな「見える化」の実現

設備や製造ラインの稼働状況を、リアルタイムで把握することが可能になります。

不良率や稼働率の改善はもちろん、継続的なデータ蓄積による故障兆候の早期発見や、より精度の高い生産量シミュレーションが実現できます。

これまで経験と勘に頼っていた判断を、客観的なデータに基づく意思決定に転換できる点はIoT導入の大きなメリットです。

不良率や稼働率の改善はもちろん、継続的なデータ蓄積による故障兆候の早期発見や、より精度の高い生産量シミュレーションが実現できます。

これまで経験と勘に頼っていた判断を、客観的なデータに基づく意思決定に転換できる点はIoT導入の大きなメリットです。

2.予知保全による突発停止リスクの軽減

センサーやカメラなどのIoT機器を活用したリアルタイム予知保全により、設備の突発的な停止リスクを大幅に削減できます。

また、稼働データを蓄積することで、故障パターンのシミュレーションも可能になります。

IoTで収集したデータを活用することで、計画的な保守作業によるダウンタイム最小化と、メンテナンスコストの最適化を同時に実現できます。

また、稼働データを蓄積することで、故障パターンのシミュレーションも可能になります。

IoTで収集したデータを活用することで、計画的な保守作業によるダウンタイム最小化と、メンテナンスコストの最適化を同時に実現できます。

3.生産計画・在庫管理の最適化

生産進捗と在庫状況のリアルタイム把握が容易になります

これにより、需要予測の精度向上と併せて、在庫数の最適化も可能です。

さらにAMRなどの搬送ロボット導入により、市場ニーズに応じた多品種少量生産に伴う頻繁なレイアウト変更にも迅速に対応できるようになります。

これにより、需要予測の精度向上と併せて、在庫数の最適化も可能です。

さらにAMRなどの搬送ロボット導入により、市場ニーズに応じた多品種少量生産に伴う頻繁なレイアウト変更にも迅速に対応できるようになります。

4.作業員の安全性向上と省人化

危険エリアへの立ち入りを自動検知し、即座に警告や機器停止が可能になります。

また、遠隔地の技術者による支援体制や協働ロボットとの連携により、作業員の負担軽減も実現できます。

このように、労働安全の確保と生産性向上を両立させる働き方改革の推進にも大きく貢献します。

また、遠隔地の技術者による支援体制や協働ロボットとの連携により、作業員の負担軽減も実現できます。

このように、労働安全の確保と生産性向上を両立させる働き方改革の推進にも大きく貢献します。

5.品質の均一化・不良品の削減

従来作業員が行っていた目視による品質確認を自動化できます。

その結果、ヒューマンエラーや見落としによる不良品発生を大幅に削減できます。品質のばらつき削減により、顧客満足度向上とクレーム対応コストの削減を同時に実現可能です。

その結果、ヒューマンエラーや見落としによる不良品発生を大幅に削減できます。品質のばらつき削減により、顧客満足度向上とクレーム対応コストの削減を同時に実現可能です。

4.IoT導入時における5つの課題

IoTを活用することで様々な経営課題を解決できる一方、導入時には慎重に検討すべき課題も残っています。

特に以下の5つの課題については事前に考慮することが重要です。

特に以下の5つの課題については事前に考慮することが重要です。

1.初期投資と費用対効果の不透明性

IoT機器とそれらを円滑に稼働させる通信基盤の導入に際しては、初期費用が高くなることが多くあります。

例えばローカル5Gと併せてIoT機器を導入する場合、初期費用が数千万円に達するケースもあります。

そのため、「何を解決するか」という目的を明確化し、KGI(重要目標達成指標)を設計した上で、小規模な検証を繰り返すアプローチが重要になります。

例えばローカル5Gと併せてIoT機器を導入する場合、初期費用が数千万円に達するケースもあります。

そのため、「何を解決するか」という目的を明確化し、KGI(重要目標達成指標)を設計した上で、小規模な検証を繰り返すアプローチが重要になります。

2.レガシー設備との接続

個別最適化されたネットワークやアナログ機器、独自プロトコル機器が多い環境では、データ連携時のハードルが高くなります。

後付け可能なセンサー等の導入を検討するなど、既存設備への影響を最小限に抑えながら、段階的なIoTの導入を進めることが求められます。

後付け可能なセンサー等の導入を検討するなど、既存設備への影響を最小限に抑えながら、段階的なIoTの導入を進めることが求められます。

3.専門人材の不足

OT(※)とITの両方を理解する人材は希少であり、IoT導入時の人材確保に時間を要することがあります。

そのため、社内教育プログラムの体系化や継続的なスキルアップ支援制度により、既存社員のデジタル人材化を促進することが必要となるでしょう。

人材育成が困難な場合は、信頼できる外部コンサルタントやシステムインテグレーターとの連携も選択肢の1つとなります。

※OT(Operational Technology)とは、工場にある機械や設備を制御・監視するための通信ネットワーク。ITネットワークとは分けられた閉じた通信環境になっていることが多い。

そのため、社内教育プログラムの体系化や継続的なスキルアップ支援制度により、既存社員のデジタル人材化を促進することが必要となるでしょう。

人材育成が困難な場合は、信頼できる外部コンサルタントやシステムインテグレーターとの連携も選択肢の1つとなります。

※OT(Operational Technology)とは、工場にある機械や設備を制御・監視するための通信ネットワーク。ITネットワークとは分けられた閉じた通信環境になっていることが多い。

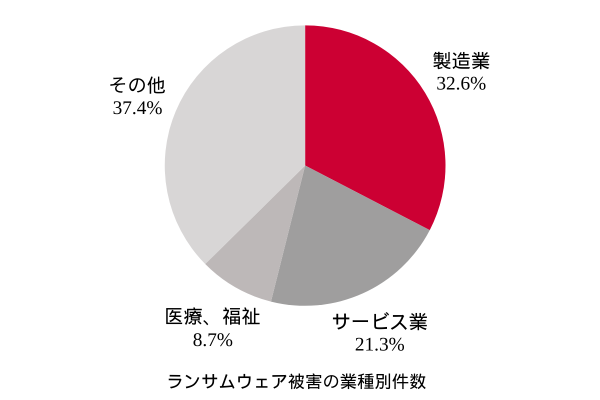

4.サイバー攻撃によるセキュリティリスク

IoTをインターネット経由で運用する場合、サイバー攻撃を受けるセキュリティリスクが発生します。

警察庁が発表した「令和4年におけるサイバー空間をめぐる脅威の情勢等について」によると、ランサムウェア等の攻撃は右肩上がりで増加しています。

さらに攻撃を受けた企業のうち約33%が製造業であることから、工場では特に高度なセキュリティ対策が必要不可欠です。

警察庁が発表した「令和4年におけるサイバー空間をめぐる脅威の情勢等について」によると、ランサムウェア等の攻撃は右肩上がりで増加しています。

さらに攻撃を受けた企業のうち約33%が製造業であることから、工場では特に高度なセキュリティ対策が必要不可欠です。

出典:警察庁「令和4年におけるサイバー空間をめぐる脅威の情勢等について」

(2025年6月18日閲覧)をもとに当社で作成

5.通信遅延による制御失敗リスク

大量のIoT機器によるデータ通信が発生することで、ネットワークに大きな負荷がかかります。

この負荷により通信遅延が発生し、機器制御に支障をきたす場合があります。

データ通信量や使用機器の規模によっては、ネットワークインフラの根本的な見直しも必要になるでしょう。

この負荷により通信遅延が発生し、機器制御に支障をきたす場合があります。

データ通信量や使用機器の規模によっては、ネットワークインフラの根本的な見直しも必要になるでしょう。

5.IoT導入時の課題を解決するヒント

IoT導入には様々な課題がありますが、これらの課題には解決方法があります。ここでは、課題を解決するための3つのアプローチをお伝えします。

1.段階的なIoT導入戦略

事前に設定したKPIや改善目標を基に、期待通りの効果が得られるかを段階的に検証することを推奨します。

検証で得られたデータを基に投資回収の可能性を評価できます。検証にあたってはスモールスケールで実施することで、導入に必要な初期費用を大幅に軽減できます。

検証結果を基に継続的な改善を行い、段階的にIoT導入の範囲を拡大していくことが重要なポイントです。

検証で得られたデータを基に投資回収の可能性を評価できます。検証にあたってはスモールスケールで実施することで、導入に必要な初期費用を大幅に軽減できます。

検証結果を基に継続的な改善を行い、段階的にIoT導入の範囲を拡大していくことが重要なポイントです。

2.適切なシステムベンダーとの連携

社内にITとOTの両方に精通した人材が不足している場合、適切なシステムベンダーや機器メーカーへのIoT機器導入依頼が重要になります。

IoT導入にはネットワーク構築、クラウド接続、デバイス設計、運用保守まで幅広い領域が関わるため、一元対応可能な体制を持つベンダーであれば、導入時の手間やトラブルを大幅に軽減できます。

IoT導入にはネットワーク構築、クラウド接続、デバイス設計、運用保守まで幅広い領域が関わるため、一元対応可能な体制を持つベンダーであれば、導入時の手間やトラブルを大幅に軽減できます。

3.高セキュリティで安定した通信基盤の構築

スマートファクトリーの実現には、IoTやAIといった先端技術の活用が不可欠です。

これらの技術が真価を発揮するためには、大容量のデータを安定して伝送できるネットワーク基盤の最適化が極めて重要になります。

また、機密性の高い製造データや重要なインフラ設備をサイバー攻撃から守る、高セキュリティな通信環境の構築も重要です。

これらの技術が真価を発揮するためには、大容量のデータを安定して伝送できるネットワーク基盤の最適化が極めて重要になります。

また、機密性の高い製造データや重要なインフラ設備をサイバー攻撃から守る、高セキュリティな通信環境の構築も重要です。

6.工場のIoT化における通信基盤の重要性

工場のIoT化を成功に導くためには、IoT機器の選定と同様に、どの通信基盤を選択するかが重要な要素となります。

ここでは、通信基盤がスマートファクトリー実現において中核的な役割を果たす理由を詳しく解説します。

ここでは、通信基盤がスマートファクトリー実現において中核的な役割を果たす理由を詳しく解説します。

なぜ通信基盤が重要になるのか

スマートファクトリー化するにあたって、IoT機器が収集する膨大なデータを確実に伝送し、リアルタイムで活用する必要があります。

それにあたってデータを取り扱うのに必要な通信基盤は、いわばIoTを導入して自社工場をスマート化する際の土台となります。

スマートファクトリーに求められる通信基盤には、2つの重要な要件があります。

1つ目は、工場内に配置された数百から数千台のIoT機器を同時接続する際の高負荷に耐えられる上にリアルタイムな通信ができることです。

2つ目は、機密性の高い製造データや制御システムを外部の脅威から確実に保護する高セキュリティな環境にすることです。

【通信基盤に関する参考記事】

工場に最適なネットワークとは?構築に必要な要件やネットワーク設計例を紹介

それにあたってデータを取り扱うのに必要な通信基盤は、いわばIoTを導入して自社工場をスマート化する際の土台となります。

スマートファクトリーに求められる通信基盤には、2つの重要な要件があります。

1つ目は、工場内に配置された数百から数千台のIoT機器を同時接続する際の高負荷に耐えられる上にリアルタイムな通信ができることです。

2つ目は、機密性の高い製造データや制御システムを外部の脅威から確実に保護する高セキュリティな環境にすることです。

【通信基盤に関する参考記事】

工場に最適なネットワークとは?構築に必要な要件やネットワーク設計例を紹介

通信基盤が不適切な場合のリスク

このようにスマートファクトリー化する際に重要となる通信基盤ですが、選定や整備を誤ると以下のようなリスクが発生します。

制御遅延による生産停止

ネットワーク負荷による遅延により、ロボットなどの各IoTとの協調動作が乱れ、製造ライン全体が停止するリスクが発生します。

品質管理や予知保全の精度低下

数百から数千台のIoT機器からの大量データを安定伝送できない場合、通信に失敗し、データの一部が欠損することがあります。

このことにより、品質管理や予知保全の精度が大幅に低下する危険性があります。

サイバー攻撃によるセキュリティ被害

充分なセキュリティ対策が施されていない通信環境でインターネット経由の接続を行うと、サイバー攻撃により製造データ流出や制御システム乗っ取りなどの被害を受ける恐れがあります。

制御遅延による生産停止

ネットワーク負荷による遅延により、ロボットなどの各IoTとの協調動作が乱れ、製造ライン全体が停止するリスクが発生します。

品質管理や予知保全の精度低下

数百から数千台のIoT機器からの大量データを安定伝送できない場合、通信に失敗し、データの一部が欠損することがあります。

このことにより、品質管理や予知保全の精度が大幅に低下する危険性があります。

サイバー攻撃によるセキュリティ被害

充分なセキュリティ対策が施されていない通信環境でインターネット経由の接続を行うと、サイバー攻撃により製造データ流出や制御システム乗っ取りなどの被害を受ける恐れがあります。

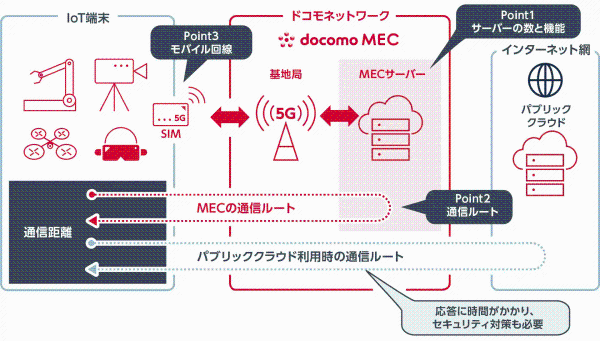

docomo MECで実現する高セキュリティでリアルタイムな通信ができる通信環境

これらのリスクを最小限にし、スマートファクトリー化を加速させる土台となるのがdocomo MECです。

docomo MECはMECを活用した企業向けのIaaS基盤で、インターネットを経由しない通信により高セキュリティかつリアルタイムな通信環境を構築可能です。

【参考記事】MECとは?基礎知識から活用シーンまで解説

IoTを運用する際に必要なリアルタイム性の高い通信と、高セキュリティな閉域通信環境をdocomo MECは同時に提供します。

docomo MECはMECを活用した企業向けのIaaS基盤で、インターネットを経由しない通信により高セキュリティかつリアルタイムな通信環境を構築可能です。

【参考記事】MECとは?基礎知識から活用シーンまで解説

IoTを運用する際に必要なリアルタイム性の高い通信と、高セキュリティな閉域通信環境をdocomo MECは同時に提供します。

主なポイント:

・Point 1

ドコモネットワーク網内で完結するMEC基盤により、インターネットに出ない通信を実現。さらにサーバーはドコモネットワーク内の全国8か所に設置。一番近い拠点を選んで最適な環境で利用可能

・Point 2

ドコモネットワーク網内で折り返す通信ルートのため、リアルタイム性の高い通信を提供

・Point 3

モバイル回線がアクセスポイントのため、端末がどこにいても移動していてもMECサーバーを活用可能

docomo MECに関するお問い合わせはこちら

・Point 1

ドコモネットワーク網内で完結するMEC基盤により、インターネットに出ない通信を実現。さらにサーバーはドコモネットワーク内の全国8か所に設置。一番近い拠点を選んで最適な環境で利用可能

・Point 2

ドコモネットワーク網内で折り返す通信ルートのため、リアルタイム性の高い通信を提供

・Point 3

モバイル回線がアクセスポイントのため、端末がどこにいても移動していてもMECサーバーを活用可能

docomo MECに関するお問い合わせはこちら

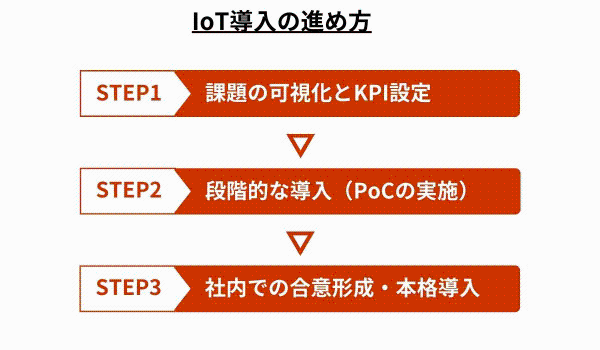

7.IoT導入の進め方

ここまでIoT導入におけるメリットや課題をご紹介しましたが、実際にどのようなステップでIoT導入を進めればよいのでしょうか。

IoT機器の導入を効果的に推進するための重要なポイントを3つのステップで詳しくご紹介します。

IoT機器の導入を効果的に推進するための重要なポイントを3つのステップで詳しくご紹介します。

ステップ1.課題の可視化とKPI設定

経営目標に沿った形で「IoTで何を解決したいか」を明確に定義し、各施策に優先順位をつけて整理することからスタートしましょう。

その後、定量的なKPIを設計し、導入時の費用対効果や目標達成度を客観的に把握できる状態にすることで、IoT導入におけるスタートラインに立つことができます。

その後、定量的なKPIを設計し、導入時の費用対効果や目標達成度を客観的に把握できる状態にすることで、IoT導入におけるスタートラインに立つことができます。

ステップ2.段階的導入(PoCの実施)

最も効果が期待できる1つの製造ラインや設備に焦点を絞り、小規模なPoC(概念実証)を実施することをおすすめします。

PoC段階では汎用的なIoT機器や後付け可能な機器を使用し、初期投資を最小限に抑えながら効果的なデータ収集と課題の洗い出しを行うことが重要です。

収集したデータを可視化し、現場担当者や経営層がリアルタイムで状況を把握しながら検証しましょう。

PoC段階では汎用的なIoT機器や後付け可能な機器を使用し、初期投資を最小限に抑えながら効果的なデータ収集と課題の洗い出しを行うことが重要です。

収集したデータを可視化し、現場担当者や経営層がリアルタイムで状況を把握しながら検証しましょう。

ステップ3.社内での合意形成・本格導入

スモールスタートでIoT機器の導入効果が確認できた段階で、対象範囲を拡大し本格導入に移行します。

現場作業者の理解と協力を得ながら、IoTを活用した新しい業務フローを構築し、継続的な運用体制を整備することが重要です。

【こちらも合わせてどうぞ】

スマートファクトリーとは?工場をスマート化する際の課題と進め方

現場作業者の理解と協力を得ながら、IoTを活用した新しい業務フローを構築し、継続的な運用体制を整備することが重要です。

【こちらも合わせてどうぞ】

スマートファクトリーとは?工場をスマート化する際の課題と進め方

8.IoTを導入し、工場のスマート化へ

製造業を取り巻く環境変化は年々進んでおり、IoT活用によるスマートファクトリー化は重要な取り組みとなっています。

段階的にIoTを導入していくことにより、初期投資リスクを抑制しながら自社工場にIoT機器をスムーズに導入できるようになるでしょう。

特にdocomo MECを活用することで、高セキュアな環境とリアルタイムな通信を両立した通信環境を構築することが可能です。

IoTの効果を最大限に発揮しながら安全にスマートファクトリー化を推進することができるようになります。

まずは段階的な導入からスタートし、自社に最適なIoTソリューションを見つけ出しながら、工場全体のスマート化を着実に推進していきましょう。

段階的にIoTを導入していくことにより、初期投資リスクを抑制しながら自社工場にIoT機器をスムーズに導入できるようになるでしょう。

特にdocomo MECを活用することで、高セキュアな環境とリアルタイムな通信を両立した通信環境を構築することが可能です。

IoTの効果を最大限に発揮しながら安全にスマートファクトリー化を推進することができるようになります。

まずは段階的な導入からスタートし、自社に最適なIoTソリューションを見つけ出しながら、工場全体のスマート化を着実に推進していきましょう。

リアルタイム通信×高セキュリティ

docomo MEC

docomo MECは、ドコモネットワーク内に配置したMECサーバーと、サーバーへのダイレクトなアクセスを可能にする回線サービス(MECダイレクト)を提供するサービスです。

インターネットに出ない通信により高セキュリティかつスムーズな環境を実現します。