AGV(無人搬送車)とは?導入メリット・活用シーン・AMRとの違いを解説

公開日:2025-06-02

近年、製造業や物流業界では深刻な人手不足が続く中、生産性向上や業務効率化の手段としてAGV(無人搬送車)の導入が進んでいます。特に自動化や省人化のニーズが高まっている中で、AGVは工場や倉庫の搬送作業を効率化する重要なソリューションとなっています。

本記事では、AGV(無人搬送車)の基本概念から活用シーン、導入メリット、さらには導入時の課題とその解消法まで、幅広く解説します。

本記事では、AGV(無人搬送車)の基本概念から活用シーン、導入メリット、さらには導入時の課題とその解消法まで、幅広く解説します。

目次

1.AGV(無人搬送車)とは?

AGV(無人搬送車)について

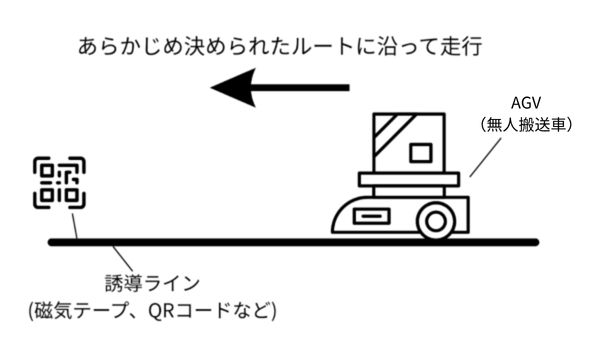

無人搬送車(AGV: Automated Guided Vehicle)は、工場や倉庫などで荷物を自動で運ぶ搬送ロボットです。あらかじめ設定されたルートに沿って、部品や製品を目的地まで移動させます。

AGVの最大の特徴は、決められた経路を正確に移動する点です。

床に埋め込まれた磁気テープ、床面に設置されたQRコード、レーザーなどによって誘導され、指定されたルートを走行します。

また、AGVには障害物検知センサーや停止・発進を制御するシステムが搭載されており、安全かつ効率的な搬送作業を自動で行うことができます。

AGVは人の代わりに部品・資材・製品などを定位置に搬送する役割を担い、製造業や物流業界を中心に省人化や作業効率化に大きく貢献しています。

AGVの最大の特徴は、決められた経路を正確に移動する点です。

床に埋め込まれた磁気テープ、床面に設置されたQRコード、レーザーなどによって誘導され、指定されたルートを走行します。

また、AGVには障害物検知センサーや停止・発進を制御するシステムが搭載されており、安全かつ効率的な搬送作業を自動で行うことができます。

AGVは人の代わりに部品・資材・製品などを定位置に搬送する役割を担い、製造業や物流業界を中心に省人化や作業効率化に大きく貢献しています。

なぜ今AGVが求められているのか?

AGVは製造業や物流業界を中心に、既存の課題を解決するIoTソリューションとして注目されています。

その主な理由は以下の通りです。

【人手不足解消】

少子高齢化や若年労働力の減少により、特に製造現場や物流倉庫では慢性的な人材不足が問題となっています。

AGVの導入により、単純作業や重労働を機械化することで、限られた人材を有効活用することが可能になります。

【安全性の向上】

製造現場や倉庫では、重量物の運搬による労災リスクが常に存在します。AGVを活用することで、危険性の高い作業を機械に任せることができ、作業環境の安全性向上につながります。

【効率化・省人化】

人手による搬送作業はミスが生じやすく、効率が一定しない場合があります。AGVなら24時間稼働が可能で、一定のペースでの作業を継続できるため、工程全体の最適化を実現する手段として注目されています。

【ヒューマンエラーの軽減】

搬送作業における誤配送などの人的ミスは、品質問題やコスト増加の原因となります。

プログラムされた通りに動作するAGVは、このようなヒューマンエラーのリスクを大幅に軽減します。

【DX推進の一環 】

多くの企業がデジタルトランスフォーメーション(DX)に取り組む中、スマートファクトリーやスマートロジスティクスの中核技術としてAGVの導入が加速しています。生産現場のデータ化・可視化を進める上でも重要な役割を果たしています。

その主な理由は以下の通りです。

【人手不足解消】

少子高齢化や若年労働力の減少により、特に製造現場や物流倉庫では慢性的な人材不足が問題となっています。

AGVの導入により、単純作業や重労働を機械化することで、限られた人材を有効活用することが可能になります。

【安全性の向上】

製造現場や倉庫では、重量物の運搬による労災リスクが常に存在します。AGVを活用することで、危険性の高い作業を機械に任せることができ、作業環境の安全性向上につながります。

【効率化・省人化】

人手による搬送作業はミスが生じやすく、効率が一定しない場合があります。AGVなら24時間稼働が可能で、一定のペースでの作業を継続できるため、工程全体の最適化を実現する手段として注目されています。

【ヒューマンエラーの軽減】

搬送作業における誤配送などの人的ミスは、品質問題やコスト増加の原因となります。

プログラムされた通りに動作するAGVは、このようなヒューマンエラーのリスクを大幅に軽減します。

【DX推進の一環 】

多くの企業がデジタルトランスフォーメーション(DX)に取り組む中、スマートファクトリーやスマートロジスティクスの中核技術としてAGVの導入が加速しています。生産現場のデータ化・可視化を進める上でも重要な役割を果たしています。

2.AGVとAMRの違い

AGVとよく比較されるのが、AMR(Autonomous Mobile Robot)です。どちらも搬送ロボットですが、走行方式に大きな違いがあります。

AGVは先述の通り、誘導体によって決められたルートを走行します。

一方、AMRは周囲環境を認識するセンサーやカメラ、AIなどを駆使して自律的にルートを決定し走行することが可能です。

AGVは「決められた道を走る列車」、AMRは「自分で道を決めて走る自動車」のようなイメージです。

用途としては、AGVは同じルートを正確に繰り返し走行する必要がある環境で、AMRは搬送ルートが頻繁に変わるなど変化が多い環境で活躍する傾向があります。

ただし、近年はAGVにもQRコードや自然特徴ナビゲーションを使った高機能モデルが登場しており、従来のAGVとAMRの境界線は徐々に曖昧になってきています。

【参考記事】AMRとは?導入効果や課題、AGVとの違いなどを解説

AGVは先述の通り、誘導体によって決められたルートを走行します。

一方、AMRは周囲環境を認識するセンサーやカメラ、AIなどを駆使して自律的にルートを決定し走行することが可能です。

AGVは「決められた道を走る列車」、AMRは「自分で道を決めて走る自動車」のようなイメージです。

用途としては、AGVは同じルートを正確に繰り返し走行する必要がある環境で、AMRは搬送ルートが頻繁に変わるなど変化が多い環境で活躍する傾向があります。

ただし、近年はAGVにもQRコードや自然特徴ナビゲーションを使った高機能モデルが登場しており、従来のAGVとAMRの境界線は徐々に曖昧になってきています。

【参考記事】AMRとは?導入効果や課題、AGVとの違いなどを解説

AGVとAMRの主な違い

【走行方式】

・AGV

物理ガイド(磁気テープ、QRコード、レーザー)に沿って走行

・AMR

周囲環境を自律認識して移動

【走行精度】

・AGV

決まったルートを走るので高精度

・AMR

周囲環境次第で精度が変動

【設備投資コスト】

・AGV

物理ガイド・ネットワーク構築により工事コストが発生

・AMR

本体が自律的に移動できるため、工事は最小限

【柔軟性】

・AGV

レイアウト変更時にガイド再設置が必要

・AMR

自動で対応可能

【適正作業】

・AGV

安定した環境での繰り返し作業

・AMR

多様なルート・変化の多い環境での作業

・AGV

物理ガイド(磁気テープ、QRコード、レーザー)に沿って走行

・AMR

周囲環境を自律認識して移動

【走行精度】

・AGV

決まったルートを走るので高精度

・AMR

周囲環境次第で精度が変動

【設備投資コスト】

・AGV

物理ガイド・ネットワーク構築により工事コストが発生

・AMR

本体が自律的に移動できるため、工事は最小限

【柔軟性】

・AGV

レイアウト変更時にガイド再設置が必要

・AMR

自動で対応可能

【適正作業】

・AGV

安定した環境での繰り返し作業

・AMR

多様なルート・変化の多い環境での作業

3.AGV(無人搬送車)の活用シーン

AGVは主に工場や倉庫での搬送作業で、日々の搬送作業を支える存在として活躍しています。以下にAGVの代表的な活用シーンをご紹介します。

製造業・工場での活用

部品搬送

製造ラインへの部品供給や、工程間での中間製品の移動などにAGVが活用されています。

特に重量物や大量の部品を反復して運ぶ場面では、AGVの導入効果が高くなります。完全自動化された製造ラインとの連携も容易で、生産システム全体の最適化に貢献します。

工程間搬送

生産工程の間での半製品や製品の搬送にもAGVは適しています。

人手による搬送と比較して時間のばらつきが少なく、生産計画に沿った正確な搬送タイミングを実現できます。

製造ラインへの部品供給や、工程間での中間製品の移動などにAGVが活用されています。

特に重量物や大量の部品を反復して運ぶ場面では、AGVの導入効果が高くなります。完全自動化された製造ラインとの連携も容易で、生産システム全体の最適化に貢献します。

工程間搬送

生産工程の間での半製品や製品の搬送にもAGVは適しています。

人手による搬送と比較して時間のばらつきが少なく、生産計画に沿った正確な搬送タイミングを実現できます。

物流業・倉庫での活用

棚搬送

倉庫内での棚単位の移動にAGVを活用するケースが増えています。特に商品が載った棚そのものをピッキングステーションまで運ぶシステムでは、作業者の移動時間を大幅に削減し、ピッキング効率を飛躍的に高めることが可能です。

入出庫業務

入荷された商品の保管場所への移動や、出荷のための商品のピックアップなど、倉庫内の入出庫業務においてもAGVは効果を発揮します。トラックからの荷下ろし地点から保管エリア、あるいは保管エリアから出荷場所までの移動を自動化することで、倉庫オペレーション全体の効率化を図ることができます。

このように製造業や物流業の様々なシーンで貢献できるのがAGV(無人搬送車)です。施設の規模が大きくなればなるほど、導入効果が高くなる傾向にあります。

倉庫内での棚単位の移動にAGVを活用するケースが増えています。特に商品が載った棚そのものをピッキングステーションまで運ぶシステムでは、作業者の移動時間を大幅に削減し、ピッキング効率を飛躍的に高めることが可能です。

入出庫業務

入荷された商品の保管場所への移動や、出荷のための商品のピックアップなど、倉庫内の入出庫業務においてもAGVは効果を発揮します。トラックからの荷下ろし地点から保管エリア、あるいは保管エリアから出荷場所までの移動を自動化することで、倉庫オペレーション全体の効率化を図ることができます。

このように製造業や物流業の様々なシーンで貢献できるのがAGV(無人搬送車)です。施設の規模が大きくなればなるほど、導入効果が高くなる傾向にあります。

4.AGV導入のメリット4選

AGVを導入すると、現場にはどんな変化があるのでしょうか?代表的な4つの導入メリットを見ていきましょう。

1. 省人化と人手不足の解消

AGV導入の最大のメリットは、人手による単純作業を削減できる点です。特に人材確保が難しい現代において、搬送作業の自動化は企業にとって大きな意味を持ちます。

また、AGVは夜間や休日も自動搬送が可能なため、24時間稼働の工場や倉庫において、シフト編成の柔軟性を高めることができます。これにより、慢性的な人手不足への対策としても有効です。

また、AGVは夜間や休日も自動搬送が可能なため、24時間稼働の工場や倉庫において、シフト編成の柔軟性を高めることができます。これにより、慢性的な人手不足への対策としても有効です。

2. 業務効率の向上

AGVを導入することで稼働時間を最大化し、24時間体制での運用が実現できるようになります。業務を自動化できるようになるため、搬送能力を安定して維持できます。

また、作業の均一化によりミスやムラを軽減することもできます。人間が行う作業では個人差や疲労による品質のばらつきが生じますが、AGVは常に一定の品質で作業を続けることが可能です。

さらに、搬送速度の最適化による生産性向上も期待できます。全体の生産ラインや物流オペレーションとの連携を図ることで、より効率的な業務フローを構築できるでしょう。

また、作業の均一化によりミスやムラを軽減することもできます。人間が行う作業では個人差や疲労による品質のばらつきが生じますが、AGVは常に一定の品質で作業を続けることが可能です。

さらに、搬送速度の最適化による生産性向上も期待できます。全体の生産ラインや物流オペレーションとの連携を図ることで、より効率的な業務フローを構築できるでしょう。

3. ヒューマンエラーの削減

AGVでは搬送経路や作業手順をシステムで管理できるため、ヒューマンエラーを大きく低減できます。作業品質が安定するため、人の記憶や判断に依存する部分が少なくなります。

マニュアル運用と比較して誤配送のリスクも低減します。例えば「Aを運ぶべきところをBを運んでしまった」といったミスがなくなり、作業精度の向上が期待できます。これは品質管理の観点からも重要なメリットと言えるでしょう。

マニュアル運用と比較して誤配送のリスクも低減します。例えば「Aを運ぶべきところをBを運んでしまった」といったミスがなくなり、作業精度の向上が期待できます。これは品質管理の観点からも重要なメリットと言えるでしょう。

4. 安全性の向上

AGVにはセンサーによる障害物検知・自動停止機能が搭載されており、走行中に人や物が経路上に入った場合でも安全に停止します。このため、人との接触事故を未然に防ぐ制御が可能です。

重量物の運搬など、従来は労災リスクが高かった作業もAGVに任せることで、安全な作業環境を実現できます。作業者の負担軽減にもつながり、働きやすい職場づくりにも貢献するでしょう。

重量物の運搬など、従来は労災リスクが高かった作業もAGVに任せることで、安全な作業環境を実現できます。作業者の負担軽減にもつながり、働きやすい職場づくりにも貢献するでしょう。

5.AGV導入における主な課題とその解決策

AGVには多くのメリットがある一方で、導入において考慮すべき課題も存在します。ここでは主要な課題とその解決策について解説します。

課題1. レイアウトの制約

AGVは基本的に誘導体に沿って走行するため、工場や倉庫のレイアウト変更に柔軟に対応できないという欠点があります。生産ラインや保管エリアの変更が頻繁に行われる環境では、その都度ガイドの再設定が必要になるケースもあります。

拡張・移設のたびに再設定・再工事が必要となるため、事業の成長や変化に対応しにくいという側面があります。

解決策:ガイドレスAGVやAMRの導入

将来的にレイアウトの変更が見込まれる場合や誘導体の工事のコストがボトルネックになっている場合は、物理的なガイドが不要になるガイドレスAGVやAMRの導入を検討することもおすすめです。

一般的なAGVに比べ本体価格が高くなる代わりに、誘導設備の工事やレイアウト変更時のコストが大幅削減できます。

自社の環境や導入後の運用コスト、将来的なレイアウト変更の可能性を鑑みて、ガイドレスAGVやAMRへの切り替えを検討しましょう。

【AMRはこちら】AMRとは?導入効果や課題、AGVとの違いなどを解説

拡張・移設のたびに再設定・再工事が必要となるため、事業の成長や変化に対応しにくいという側面があります。

解決策:ガイドレスAGVやAMRの導入

将来的にレイアウトの変更が見込まれる場合や誘導体の工事のコストがボトルネックになっている場合は、物理的なガイドが不要になるガイドレスAGVやAMRの導入を検討することもおすすめです。

一般的なAGVに比べ本体価格が高くなる代わりに、誘導設備の工事やレイアウト変更時のコストが大幅削減できます。

自社の環境や導入後の運用コスト、将来的なレイアウト変更の可能性を鑑みて、ガイドレスAGVやAMRへの切り替えを検討しましょう。

【AMRはこちら】AMRとは?導入効果や課題、AGVとの違いなどを解説

課題2. 導入時の設備投資コスト

AGV導入にはAGV本体の調達費用だけでなく、誘導設備や通信ネットワーク構築に係る設備投資が必要となります。特に複数台導入する場合、システム全体の導入コストは決して小さくありません。

また、セキュアなAGV用の通信環境を導入する場合には、更に固定光回線など追加の設備が必要となり、AGV導入の初期投資額は大きくなる傾向があります。

AGV導入よる効果を慎重に検証し、企業規模や業務量に見合った適切な投資計画を立てるとともに、最適なアーキテクチャの設計が求められます。

解決策:段階的導入とクラウド型ソリューションの活用

AGV導入の初期投資を抑え、最適なアーキテクチャを設計するためには、オンプレミスのサーバーを立てる形でAGVを導入するよりも、クラウドのサーバーを利用した段階的な導入計画を立て、実証実験を行うこともおすすめです。

特に、マルチクラウドやハイブリットクラウドに対応し、インターネットに出ずセキュアな通信の閉域モバイルオプション(MECダイレクト)を有するdocomo MECを利用することで、有線ネットワークを軸としたWiFiエリア構築を避けながら、高セキュアな通信環境で、段階的なAGV導入が可能です。

また、セキュアなAGV用の通信環境を導入する場合には、更に固定光回線など追加の設備が必要となり、AGV導入の初期投資額は大きくなる傾向があります。

AGV導入よる効果を慎重に検証し、企業規模や業務量に見合った適切な投資計画を立てるとともに、最適なアーキテクチャの設計が求められます。

解決策:段階的導入とクラウド型ソリューションの活用

AGV導入の初期投資を抑え、最適なアーキテクチャを設計するためには、オンプレミスのサーバーを立てる形でAGVを導入するよりも、クラウドのサーバーを利用した段階的な導入計画を立て、実証実験を行うこともおすすめです。

特に、マルチクラウドやハイブリットクラウドに対応し、インターネットに出ずセキュアな通信の閉域モバイルオプション(MECダイレクト)を有するdocomo MECを利用することで、有線ネットワークを軸としたWiFiエリア構築を避けながら、高セキュアな通信環境で、段階的なAGV導入が可能です。

課題3. 導入期間が長くなる

AGV導入には誘導設備敷設や、WiFiによるAGV専用のエリア設計やネットワーク構築などが必要となり、場合により導入計画開始から運用開始までに、1年以上かかることもあります。情勢変化の著しい昨今では、このリードタイムの短縮も大きな課題といえます

解決策:工事不要な閉域モバイルソリューションを活用したエリア構築

有線ネットワークを軸としたWiFiエリア構築に代わり、キャリアモバイル通信を活用したエリア構築も効果的です。

特にMECダイレクトなどSIMカードをAGVに挿入するだけで、閉域モバイル通信が利用できるサービスを利用すれば、有線ネットワーク敷設やVPN設備など、物理的な工事が不要となり、計画から運用開始までの期間を大幅に短縮することも可能です。

解決策:工事不要な閉域モバイルソリューションを活用したエリア構築

有線ネットワークを軸としたWiFiエリア構築に代わり、キャリアモバイル通信を活用したエリア構築も効果的です。

特にMECダイレクトなどSIMカードをAGVに挿入するだけで、閉域モバイル通信が利用できるサービスを利用すれば、有線ネットワーク敷設やVPN設備など、物理的な工事が不要となり、計画から運用開始までの期間を大幅に短縮することも可能です。

課題4. 複数台運用時の通信インフラ整備

大規模工場や倉庫で複数台のAGVを同時稼働させる場合、通信インフラの負荷が大きな課題となります。

台数が増えるほど通信量が増加し、以下のような問題が発生する可能性があります:

・ 1.通信遅延:リアルタイム制御に影響が出る

・ 2.通信速度の低下:AGV間の連携精度が悪化し、非効率になる

特に10台以上のAGVを運用する大規模工場では、固定光回線の敷設が必要となる可能性があります。

解決策:大規模運用に対応した通信環境の導入

AGVを稼働させる通信環境として、一般的には以下3つの方法が選択されており、導入規模などに合わせ、最適なプラン選択をする必要があります。

・ Wi-Fi通信:台数が増えると帯域不足になりやすく、複数台同時運用では不安定になるリスク

・ 有線LAN:安定しているが、多台数運用では配線が複雑化し、移動ルートの制限や設備、メンテナンスに掛かるコストが増大

・ 専用線(固定光回線):セキュリティと安定性は高いが、規模拡張時に大規模工事が発生

大規模工場での複数台運用を想定した場合、これらプランでは通信速度や工事にかかるコストの問題などが避けられませんでしたが、MECダイレクトなどの5G閉域キャリアモバイルを活用したエリア構築も有効な選択肢となります。

台数が増えるほど通信量が増加し、以下のような問題が発生する可能性があります:

・ 1.通信遅延:リアルタイム制御に影響が出る

・ 2.通信速度の低下:AGV間の連携精度が悪化し、非効率になる

特に10台以上のAGVを運用する大規模工場では、固定光回線の敷設が必要となる可能性があります。

解決策:大規模運用に対応した通信環境の導入

AGVを稼働させる通信環境として、一般的には以下3つの方法が選択されており、導入規模などに合わせ、最適なプラン選択をする必要があります。

・ Wi-Fi通信:台数が増えると帯域不足になりやすく、複数台同時運用では不安定になるリスク

・ 有線LAN:安定しているが、多台数運用では配線が複雑化し、移動ルートの制限や設備、メンテナンスに掛かるコストが増大

・ 専用線(固定光回線):セキュリティと安定性は高いが、規模拡張時に大規模工事が発生

大規模工場での複数台運用を想定した場合、これらプランでは通信速度や工事にかかるコストの問題などが避けられませんでしたが、MECダイレクトなどの5G閉域キャリアモバイルを活用したエリア構築も有効な選択肢となります。

6.docomo MECで通信インフラ整備の課題を解消

ここまで見てきたように、AGVを導入する際には、レイアウト制約、設備投資コスト、導入期間、そして通信インフラ整備(エリア構築)と、様々な課題が存在します。

その中でも特に通信インフラ(エリア構築)の課題は、AGV導入のボトルネックとなることが多く、

通信環境を適切に整備できれば、導入期間の短縮やコスト削減にもつながり、結果として導入時のボトルネック解消に繋がります。

この「通信インフラの課題」に対して、新たなソリューションとして注目されているのがdocomo MECです。

その中でも特に通信インフラ(エリア構築)の課題は、AGV導入のボトルネックとなることが多く、

通信環境を適切に整備できれば、導入期間の短縮やコスト削減にもつながり、結果として導入時のボトルネック解消に繋がります。

この「通信インフラの課題」に対して、新たなソリューションとして注目されているのがdocomo MECです。

docomo MECとは?

docomo MECは、ドコモネットワーク内に配置した閉域環境に設置されたMECクラウドサーバーと、そのクラウドサーバーへのダイレクトなアクセスを可能にする閉域モバイル回線サービス(MECダイレクト)を提供するITソリューションです。

MEC(Multi-access Edge Computing)とは、端末に近い場所にサーバーを設置し、通信の遅延を低減する「エッジコンピューティング」の一種になります。

従来のクラウドサービスと比較すると、リアルタイムな通信やインターネットを経由しない高セキュリティな処理が可能なため、AGVのような産業用ロボットの制御に最適な通信環境を提供することができます。

【参考記事】MECとは?基礎知識から活用シーンまで解説

MEC(Multi-access Edge Computing)とは、端末に近い場所にサーバーを設置し、通信の遅延を低減する「エッジコンピューティング」の一種になります。

従来のクラウドサービスと比較すると、リアルタイムな通信やインターネットを経由しない高セキュリティな処理が可能なため、AGVのような産業用ロボットの制御に最適な通信環境を提供することができます。

【参考記事】MECとは?基礎知識から活用シーンまで解説

simを入れるだけで閉域通信の構築が可能

docomo MECのMECダイレクトでは、専用のsimカードをデバイスに挿入するだけで閉域通信ネットワークの構築が可能になります。

LAN設備や光回線敷設、配線工事が不要になるため、エリア構築に係る導入コストを大幅に削減できます。

また、モバイル回線を利用するため、工場や倉庫内の配線レイアウトに縛られることなく、柔軟なネットワーク構築が可能になります。特に既存施設へのAGV導入において、大がかりな工事を避けたい場合に効果的です。

【詳細はこちら】MECダイレクトの特徴

LAN設備や光回線敷設、配線工事が不要になるため、エリア構築に係る導入コストを大幅に削減できます。

また、モバイル回線を利用するため、工場や倉庫内の配線レイアウトに縛られることなく、柔軟なネットワーク構築が可能になります。特に既存施設へのAGV導入において、大がかりな工事を避けたい場合に効果的です。

【詳細はこちら】MECダイレクトの特徴

AGVにdocomo MECを導入すると?

AGVにdocomo MECを導入することで、以下のような具体的なメリットが得られます。

1. 工事不要で導入期間を短縮できる

専用simをAGVに差し込むだけで閉域通信ネットワークが利用可能になるため、従来のような有線ネットワーク構築のための工事が不要になります。これにより導入期間を大幅に短縮でき、より迅速に省人化や業務効率化を実現することができます。

2. 現場の数や場所を問わず、柔軟なエリア増築が可能に

キャリア網を生かしたモバイル閉域回線のため、工事不要でエリア増築ができるという大きな利点があります。

工場や倉庫の拡張、新規開設時にも、AGVのネットワーク環境を迅速に構築できます。さらに、sim単位でのアクセス管理が自社内で簡単にできるため、運用管理の負担も軽減されます。

3. 閉域ネットワークにかかる初期投資コストの削減

従来の有線ネットワーク構築と比較して、初期投資コストを大幅に削減できます。特に広大な敷地や複数拠点での運用を検討している企業にとって、コスト面でのメリットは非常に大きくなります。

4. 閉域マルチクラウド構成の構築も可能

docomo MECはマルチクラウド環境との連携も可能なため、既存のシステムとAGVを効率的に連携させることができます。

アーキテクチャも柔軟に設計可能なため、企業の個別ニーズに合わせたカスタマイズが容易です。

1. 工事不要で導入期間を短縮できる

専用simをAGVに差し込むだけで閉域通信ネットワークが利用可能になるため、従来のような有線ネットワーク構築のための工事が不要になります。これにより導入期間を大幅に短縮でき、より迅速に省人化や業務効率化を実現することができます。

2. 現場の数や場所を問わず、柔軟なエリア増築が可能に

キャリア網を生かしたモバイル閉域回線のため、工事不要でエリア増築ができるという大きな利点があります。

工場や倉庫の拡張、新規開設時にも、AGVのネットワーク環境を迅速に構築できます。さらに、sim単位でのアクセス管理が自社内で簡単にできるため、運用管理の負担も軽減されます。

3. 閉域ネットワークにかかる初期投資コストの削減

従来の有線ネットワーク構築と比較して、初期投資コストを大幅に削減できます。特に広大な敷地や複数拠点での運用を検討している企業にとって、コスト面でのメリットは非常に大きくなります。

4. 閉域マルチクラウド構成の構築も可能

docomo MECはマルチクラウド環境との連携も可能なため、既存のシステムとAGVを効率的に連携させることができます。

アーキテクチャも柔軟に設計可能なため、企業の個別ニーズに合わせたカスタマイズが容易です。

7.まとめ

本記事では、AGV(無人搬送車)の概要から、活用シーン、導入における利点および課題、それらに対する解決策までを解説しました。

AGVの導入により省人化や業務効率の向上が実現可能となることで、

慢性的な人手不足の緩和、安全性の確保、ヒューマンエラーの削減といった複数の効果が期待されます。

一方で、導入に際しては初期費用や工事負担といったハードルも存在するため、導入の可否については自社の運用環境や中長期的な投資計画に即した慎重な検討が求められます。

こうしたハードルを和らげる手段の1つが「docomo MEC」です。固定回線や専用線の敷設と比較して短期間での運用開始が可能になるため、AGV導入にかかる導入コストを大幅に軽減できます。

なかでも「MECダイレクト」は、SIMの挿入のみでネットワークを構築できる点が特長で、初めて閉域通信を検討される企業様にも扱いやすい選択肢となっております。

製造現場や倉庫のスマート化を進める一環として、AGVとdocomo MECの組み合わせをご検討いただいてはいかがでしょうか?

docomo MECのサービス紹介

MECダイレクト

AGVの導入により省人化や業務効率の向上が実現可能となることで、

慢性的な人手不足の緩和、安全性の確保、ヒューマンエラーの削減といった複数の効果が期待されます。

一方で、導入に際しては初期費用や工事負担といったハードルも存在するため、導入の可否については自社の運用環境や中長期的な投資計画に即した慎重な検討が求められます。

こうしたハードルを和らげる手段の1つが「docomo MEC」です。固定回線や専用線の敷設と比較して短期間での運用開始が可能になるため、AGV導入にかかる導入コストを大幅に軽減できます。

なかでも「MECダイレクト」は、SIMの挿入のみでネットワークを構築できる点が特長で、初めて閉域通信を検討される企業様にも扱いやすい選択肢となっております。

製造現場や倉庫のスマート化を進める一環として、AGVとdocomo MECの組み合わせをご検討いただいてはいかがでしょうか?

docomo MECのサービス紹介

MECダイレクト

リアルタイム通信×高セキュリティ

docomo MEC

docomo MECは、ドコモネットワーク内に配置したMECサーバーと、サーバーへのダイレクトなアクセスを可能にする回線サービス(MECダイレクト)を提供するサービスです。

インターネットに出ない通信により高セキュリティかつスムーズな環境を実現します。